合肥华清研发团队在材料表面处理领域取得一项里程碑式成果——铝镁合金无铬钝化技术成功实现重大突破,并在航空制造行业获得关键性应用验证。这一突破不仅标志着我国在环保型高性能金属防护技术方面迈出了坚实一步,也为航空工业的轻量化、长寿命和高可靠性发展提供了强有力的技术支撑。

一、 技术突破:告别“铬”时代,拥抱绿色防护

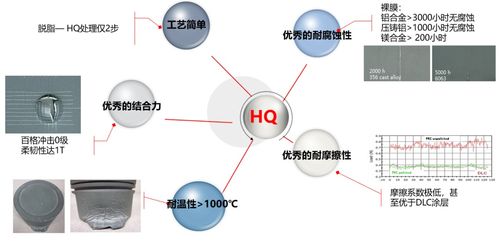

传统的铝镁合金钝化处理广泛采用铬酸盐工艺,虽能提供优异的耐腐蚀性能,但六价铬的高毒性和致癌性对生产人员健康及生态环境构成严重威胁,其使用在全球范围内受到日益严格的限制。合肥华清研发团队历时多年攻关,成功开发出新一代无铬钝化技术。该技术通过创新性的纳米复合涂层与分子自组装工艺,在铝镁合金表面构建了一层致密、稳定且具有自修复功能的惰性保护膜。经严格测试,其耐盐雾腐蚀性能、附着力及与后续涂层的兼容性均达到甚至超越了传统铬酸盐钝化的水平,完全满足航空工业极端苛刻的环境耐受要求,实现了高性能与环保安全的完美统一。

二、 航空应用:为“飞行之躯”披上绿色铠甲

航空行业对材料的减重、强度和耐腐蚀性有着近乎极致的追求。铝镁合金因其优异的比强度,在飞机机身框架、舱壁、发动机部件及各类支架上应用广泛。合肥华清的无铬钝化技术已在国内某主流航空制造企业的关键部件上完成多轮应用测试与验证。

- 提升部件寿命与可靠性:在模拟高空高湿、盐雾、温差剧变等严酷环境的加速试验中,经过无铬钝化处理的部件展现出卓越的抗腐蚀疲劳性能,显著延长了关键结构件的检修周期和使用寿命,提升了飞行器的整体安全性与经济性。

- 助力绿色制造与维护:该技术从源头消除了铬污染,使生产过程和后期维修、报废处理更加环保,符合全球航空业可持续发展的战略方向,也有助于中国航空产品突破国际环保贸易壁垒。

- 优化全产业链流程:新工艺兼容现有生产线,无需大规模改造设备,转化成本可控,为航空制造企业平滑过渡至绿色制造提供了高效解决方案。

三、 网络技术研发:数字引擎赋能材料创新

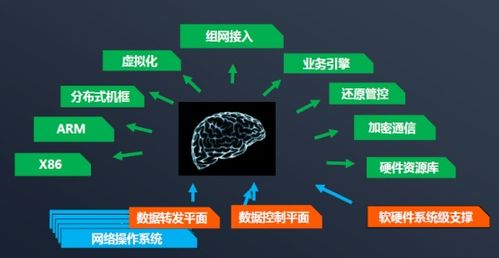

值得注意的是,此次技术突破的背后,离不开合肥华清在材料研发领域深度融合的网络技术与数字化研发体系的强力驱动。团队构建了“计算模拟-高通量实验-大数据分析”的智能研发平台。

- 计算材料学引导:利用分子动力学模拟和第一性原理计算,在虚拟空间中精准设计钝化膜分子结构,预测其性能,大幅缩短了配方研发周期。

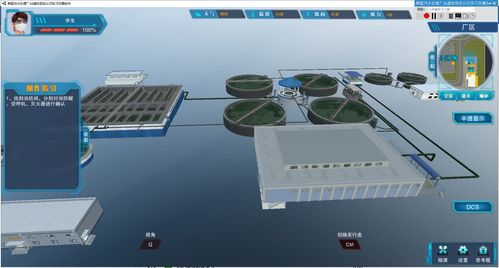

- 物联网与过程监控:在生产应用测试环节,通过部署传感器网络,实时监控钝化处理过程的温度、pH值、成膜速率等关键参数,确保工艺稳定性和重复性,实现了过程的数字化与精准控制。

- 数据平台与性能预测:汇集实验室测试数据、模拟数据及现场应用数据,构建专属材料数据库与性能预测模型,为技术的持续优化和在不同航空场景下的快速适配提供了数据智能支撑。

四、 展望未来:开拓更广阔的天空

合肥华清铝镁合金无铬钝化技术的成功应用,是我国先进材料与航空制造交叉创新的一个典范。它不仅解决了航空工业的一项“卡脖子”环保技术难题,其研发模式也展现了数字化、智能化技术在传统材料工程中的巨大潜力。随着技术进一步优化和成本降低,该项技术有望推广至航天、高铁、新能源汽车等高附加值装备制造领域,为更多关键金属部件提供中国自主研发的“绿色铠甲”,推动中国高端制造业向更环保、更智能、更高质量的方向蓬勃发展。

此次突破,是合肥华清深耕细分技术领域、坚持自主创新的结果,也为中国从航空大国迈向航空强国贡献了一份重要的基础材料技术力量。